Gerador de nitrogênio por membrana em contêiner

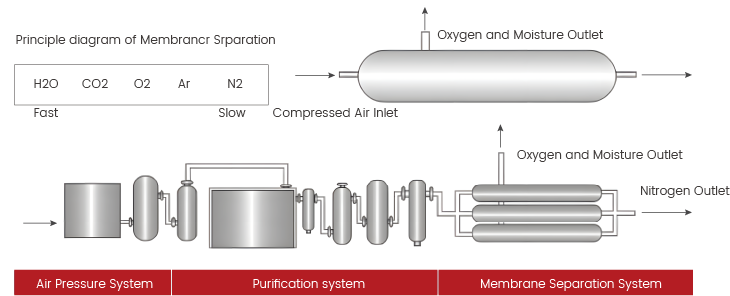

O princípio fundamental da separação de nitrogênio por membrana é a permeação. Cada componente gasoso no ar possui permeabilidade e permeabilidade únicas através da película polimérica, demonstrando a capacidade de se dissolver e difundir através dela. Com base nessa característica, gases com permeabilidade mais rápida através da membrana polimérica podem ser separados de gases com permeabilidade mais lenta, como o nitrogênio.

Características do produto

Gerador de nitrogênio por membrana conteinerizado de baixo custo para a indústria de petróleo e gás: uma solução segura e eficiente para o fornecimento de nitrogênio no local.

|  |

Diagrama de fluxo do processo

I. Demanda de Nitrogênio na Indústria de Petróleo e Gás

Em todo o processo de exploração, desenvolvimento, armazenamento, transporte e operações de petróleo e gás, o nitrogênio é um dos principais elementos para garantir uma produção segura e estável:

• Inertização de segurança: Em ambientes de operação de petróleo e gás, existem diversos meios inflamáveis, como petróleo bruto e gás natural. A mistura com o ar pode levar à formação de misturas explosivas. Como gás inerte, o nitrogênio pode reduzir eficazmente o teor de oxigênio e evitar riscos de explosão.

• Suporte ao processo: Etapas do processo, como limpeza e purga de dutos/tanques, aeração do fluido de perfuração e proteção do espaço de operação de intervenção, requerem gás seco e livre de impurezas como meio de transporte.

II. Visão geral do produto

Este equipamento é um sistema integrado de geração de nitrogênio por membrana, personalizado para a indústria de petróleo e gás. Com a tecnologia de separação por membrana de fibra oca como núcleo, integra módulos funcionais como pré-tratamento de ar comprimido, separação por membrana, armazenamento de nitrogênio e controle inteligente em um contêiner padrão de 20/40 pés. É fácil de transportar, instalar e usar: pode ser transportado diretamente para locais de operação de petróleo e gás (cabeças de poço, parques de tanques, trechos de construção de dutos, etc.) e pode ser iniciado e operado apenas com a conexão de dutos e fontes de alimentação. Pode fornecer nitrogênio de forma estável com pureza de 95% a 99,9%, adaptando-se totalmente aos diversos requisitos de segurança e processo da indústria de petróleo e gás.

III. Principais Características do Produto

1. Sistema de Separação por Membrana: Um Método Simples, de Baixa Manutenção e Econômico para Geração de Nitrogênio

Módulos de membrana de fibra oca de alta qualidade são utilizados para realizar a separação do ar com base na diferença nas taxas de permeabilidade da membrana a diferentes moléculas de gás: após o pré-tratamento, o ar comprimido entra nos módulos de membrana, pequenas moléculas como oxigênio e vapor de água permeiam rapidamente e são expelidas, e as moléculas de nitrogênio são enriquecidas em nitrogênio de alta pureza.

Em comparação com as tecnologias tradicionais, suas vantagens são:

• Estrutura extremamente simples: Sem peças sujeitas a desgaste, como válvulas de comutação e torres de adsorção para geração de nitrogênio por PSA, sem ligações de reação química e sem desgaste mecânico durante a operação.

• Baixo consumo de energia: A geração de nitrogênio depende apenas do consumo de energia da compressão de ar na etapa inicial, não sendo necessário consumo adicional de energia para a separação subsequente. O custo operacional a longo prazo é de 20% a 30% menor do que o da geração de nitrogênio por PSA.

• Longa vida útil: A vida útil projetada do módulo de membrana é de 5 a 8 anos (em condições normais de funcionamento), não sendo necessária a substituição frequente de componentes principais, o que reduz ainda mais os custos de manutenção.

2. Poucas peças de desgaste + baixa carga de manutenção: Adaptando-se à demanda de operação leve em instalações de petróleo e gás

Visando às características de configuração de pessoal limitada e condições de manutenção simples em instalações de petróleo e gás, o equipamento adota um design com poucas peças móveis e alta confiabilidade:

• Componentes principais que não necessitam de manutenção: Os módulos de membrana, os tanques de armazenamento de nitrogênio e outros componentes estáticos não apresentam risco de desgaste operacional.

• Alta durabilidade dos componentes auxiliares: Filtros, válvulas reguladoras e outros componentes utilizam materiais resistentes à corrosão de nível industrial, como o aço inoxidável 304, com uma taxa de falhas inferior a 0,5% ao ano.

• Manutenção diária extremamente simples: Apenas o elemento do filtro de ar precisa ser substituído a cada trimestre (o que pode ser feito em 5 a 10 minutos). A única verificação diária necessária é a inspeção dos parâmetros de pressão e temperatura, sem a necessidade de uma equipe de manutenção profissional no local.

3. Design de integração de módulo de membrana padrão: Instalação rápida e operação simples

O equipamento adota um modelo de pré-fabricação em fábrica + integração em contêineres. Todos os componentes passam por montagem, comissionamento e testes antes de saírem da fábrica. A implantação no local requer apenas 3 etapas:

• Conecte a uma fonte externa de ar comprimido (apenas a conexão de energia é necessária quando um compressor de ar está integrado como um conjunto completo).

• Conecte o tubo de saída de nitrogênio ao ponto de operação.

• Ligue a energia e inicie o sistema de controle.

Todo o ciclo de instalação leva ≤48 horas, o que é muito mais rápido do que os equipamentos tradicionais de instalação no local (15 a 30 dias). O sistema de controle adota uma interface de tela sensível ao toque PLC intuitiva, mantendo apenas as funções essenciais, como iniciar, parar e visualizar parâmetros. Os operadores no local podem operar o sistema de forma independente após 1 hora de treinamento.

4. Qualidade do nitrogênio: Estável, confiável, limpo e com baixo ponto de orvalho.

A separação por membrana é um processo físico, e os indicadores de gás do produto são minimamente afetados por flutuações nas condições de trabalho:

1. Pureza estável: Pode fornecer nitrogênio de forma estável com pureza de 95% a 99,9% (personalizável sob demanda), atendendo aos requisitos de inertização de petróleo e gás (teor de oxigênio <5%), purga e outros cenários.

2. Garantia de baixo ponto de orvalho: O ponto de orvalho padrão do nitrogênio produzido é ≤-40°C (opcionalmente ≤-60°C), evitando completamente a corrosão causada pela entrada de umidade em tubulações/tanques.

3. Alto grau de pureza: Após filtração de precisão em múltiplos estágios (precisão de 1 μm), o nitrogênio fica livre de óleo e partículas, atendendo à norma API 551 e outras especificações de pureza para meios de transporte na indústria de petróleo e gás.

5. Expansão flexível da capacidade: adaptando-se aos requisitos dinâmicos do projeto

O equipamento adota um design modular com módulos de membrana:

• A capacidade de um único equipamento em contêiner de 20 pés é de 50 a 200 Nm³/h. Se a demanda do projeto aumentar, a expansão da capacidade pode ser alcançada aumentando o número de módulos de membrana no contêiner ou conectando vários equipamentos em paralelo (por exemplo, duas unidades em paralelo podem atingir uma capacidade de 400 Nm³/h).

• O ajuste de capacidade não exige a substituição do sistema principal, adaptando-se às características das operações de curto prazo e à expansão faseada da capacidade dos projetos de petróleo e gás, evitando o desperdício causado pela ociosidade dos equipamentos ou pela capacidade insuficiente.

6. Design em contêineres: adaptando-se à mobilidade e aos ambientes extremos de instalações de petróleo e gás

• Transporte conveniente: Utilizando contêineres padrão de 20/40 pés, o produto pode ser transportado diretamente para campos petrolíferos remotos por via rodoviária e ferroviária, sem a necessidade de ferramentas especiais.

• Alta tolerância ambiental: O contêiner está equipado com design à prova de explosão Ex d IIB T4, nível de proteção IP54 e camada de isolamento térmico, podendo se adaptar a ambientes operacionais extremos, como desertos (alta temperatura de 50°C) e regiões frias (baixa temperatura de -30°C).

• Gerenciamento remoto inteligente: O sistema de controle suporta transmissão remota de dados (opcional), e o sistema permite a visualização em tempo real de parâmetros como pressão, vazão e pureza, possibilitando o gerenciamento sem supervisão.

IV. Cenários típicos de aplicação de geradores de nitrogênio por membrana em contêineres na indústria de petróleo e gás

1. Operações de perfuração: Aeração do fluido de perfuração e inertização do poço

Na perfuração subbalanceada, é necessário injetar nitrogênio no fluido de perfuração para reduzir a densidade e evitar a fratura do reservatório. Ao mesmo tempo, o petróleo e o gás que escapam do poço precisam ser inertizados com nitrogênio para evitar explosões. Este equipamento pode ser instalado próximo à plataforma de perfuração, movendo-se com a broca, fornecendo nitrogênio com baixo ponto de orvalho de forma estável e garantindo a segurança da perfuração e a proteção do reservatório.

2. Tanques de armazenamento de petróleo e gás: Vedação e deslocamento com gás inerte

Durante o carregamento, descarregamento e armazenamento de petróleo bruto/gás natural em tanques, o gás inflamável presente no tanque, ao se misturar com o ar, pode formar uma zona de explosão. A injeção contínua de nitrogênio é necessária para manter o teor de oxigênio abaixo de 5%. Este equipamento pode ser instalado próximo ao parque de tanques, fornecendo nitrogênio continuamente 24 horas por dia, sem a necessidade de longas tubulações. Sua baixa necessidade de manutenção reduz a carga de trabalho de inspeção do parque de tanques.

3. Construção de Dutos: Purga e Secagem

Para oleodutos e gasodutos recém-instalados ou reformados, é necessário remover o ar, a umidade e as impurezas presentes nas tubulações. O nitrogênio de alta pureza e baixo ponto de orvalho deste equipamento desloca o ar das tubulações com eficiência e seca a parede interna. O design em contêiner permite o deslocamento conforme a etapa de construção, adaptando-se aos requisitos de purga faseada de dutos de longa distância e aumentando a eficiência da construção em mais de 30%.

4. Operações de Intervenção em Poços: Proteção de Segurança em Emergências

Durante as operações de intervenção em poços, o óleo e o gás residuais presentes no poço podem escapar para a área de operação, exigindo a inertização do espaço com nitrogênio. Este equipamento pode ser transportado rapidamente para o local e instalado em até 48 horas, garantindo o desenvolvimento seguro de projetos urgentes, como intervenções em poços de emergência.

V. Valor agregado aos clientes

Graças ao design inovador da tecnologia de separação por membrana e à integração com contêineres, este equipamento oferece uma solução de fornecimento de nitrogênio mais segura, econômica e flexível para a indústria de petróleo e gás:

• Redução de custos: O custo operacional a longo prazo é 40% a 60% menor do que o do transporte de nitrogênio líquido e 20% a 30% menor do que o da geração de nitrogênio por PSA.

• Aumento da eficiência: O ciclo de implantação é reduzido em 80%, adaptando-se a cenários de operação móvel e melhorando a eficiência do progresso do projeto.

• Segurança: O ponto de orvalho baixo e estável e o nitrogênio de alta pureza reduzem os riscos de explosão e corrosão, estando em conformidade com as especificações de segurança da indústria.

• Gestão simplificada: A baixa manutenção e a facilidade de operação reduzem a necessidade de treinamento da equipe no local e a carga de trabalho de gerenciamento de equipamentos.