Gerador modular de nitrogênio

A máquina de produção de nitrogênio do tipo módulo de liga de alumínio é composta por vários módulos geradores de nitrogênio, utilizando peneira molecular de carbono como adsorvente. O princípio da adsorção por pressão e análise gradual consiste em absorver o oxigênio do ar, separando assim o nitrogênio automaticamente.

Sistema de geração de nitrogênio por adsorção por oscilação de pressão

Um gerador de nitrogênio PSA com peneira molecular de carbono (CMS) é equipado com duas ou mais torres de adsorção preenchidas com peneiras moleculares de carbono. Ar comprimido limpo e seco é alimentado no gerador de nitrogênio PSA e flui através das torres de adsorção carregadas com CMS. O ar comprimido passa pelas torres de adsorção de baixo para cima. Aproveitando a capacidade de adsorção diferencial das peneiras moleculares para nitrogênio, oxigênio e outros gases sob diferentes pressões, componentes como oxigênio, água e dióxido de carbono são adsorvidos na superfície da peneira molecular de carbono, enquanto o nitrogênio não adsorvido é coletado na saída como gás produto. Ele flui do topo da torre de adsorção e entra no tanque de compensação de nitrogênio. Após um certo período, o oxigênio adsorvido pela peneira molecular de carbono na torre de adsorção atinge a saturação e requer regeneração.

A regeneração é obtida interrompendo o processo de adsorção e reduzindo a pressão na torre de adsorção. Após a completa adsorção, a torre é despressurizada até a atmosfera e, em seguida, a pressão é equalizada, liberando o oxigênio, a água, o dióxido de carbono e outros componentes adsorvidos, finalizando assim o processo de regeneração.

Duas ou mais torres de adsorção alternam entre adsorção e regeneração, produzindo nitrogênio com vazão e pureza estáveis. A troca dos adsorvedores é realizada automaticamente por válvulas programáveis, reguladas por um sistema de controle automático. O desempenho de um gerador de nitrogênio PSA depende do desempenho de seus componentes, incluindo adsorvedores, peneiras moleculares de carbono, fluxo do processo, estrutura do equipamento e válvulas eletromagnéticas pneumáticas.

Características do produto

| TYMKN-1400 (Gerador de nitrogênio modular em liga de alumínio) | ||||||||||||||

| Modelo | Volume de ar | 99,5% | 99,9% | 99,95% | 99,99% | 99,995% | 99,999% | Entrada de ar /fio interno | entrada de gás puro /fio interno | Comprimento/mm | Largura/mm | Altura/mm | Peso/tonelada | Tanque de processo |

| TYMKN-3-03 | Nm³/h | 7,98 | 5,80 | 4,93 | 4.06 | 3,48 | 2,61 | DN15 | DN15 | 740 | 500 | 1705 | 0,1 | Embutido |

| Nm³/min | 0,39 | 0,34 | 0,29 | 0,27 | 0,25 | 0,24 | ||||||||

| TYMKN-3-06 | Nm³/h | 15,95 | 11,60 | 9,86 | 8.12 | 6,96 | 5.22 | DN15 | DN15 | 900 | 500 | 1705 | 0,2 | |

| Nm³/min | 0,78 | 0,68 | 0,58 | 0,54 | 0,50 | 0,48 | ||||||||

| TYMKN-3-09 | Nm³/h | 23,93 | 17,40 | 14,79 | 12.18 | 10,44 | 7,83 | DN15 | DN15 | 1063 | 500 | 1705 | 0,3 | |

| Nm³/min | 1.18 | 1.03 | 0,87 | 0,81 | 0,75 | 0,74 | ||||||||

| TYMKN-3-12 | Nm³/h | 31,90 | 23.20 | 19,72 | 16.24 | 13,92 | 10,44 | DN20 | DN15 | 1225 | 500 | 1705 | 0,4 | |

| Nm³/min | 1,57 | 1,36 | 1.16 | 1.10 | 1,00 | 0,96 | ||||||||

| TYMKN-3-15 | Nm³/h | 39,88 | 29,00 | 24,65 | 20:30 | 17,40 | 13.05 | DN20 | DN15 | 1390 | 500 | 1705 | 0,5 | |

| Nm³/min | 1,95 | 1,70 | 1,45 | 1,34 | 1,25 | 1,20 | ||||||||

| TYMKN-3-18 | Nm³/h | 47,85 | 34,80 | 29,58 | 24,36 | 20,88 | 15,66 | DN25 | DN15 | 1550 | 500 | 1705 | 0,6 | |

| Nm³/min | 2,35 | 2.04 | 1,74 | 1,61 | 1,50 | 1,44 | ||||||||

| TYMKN-3-21 | Nm³/h | 55,83 | 40,60 | 34,51 | 28,42 | 24,36 | 18.27 | DN25 | DN15 | 1715 | 500 | 1705 | 0,7 | |

| Nm³/min | 2,75 | 2,39 | 2.03 | 1,88 | 1,75 | 1,68 | ||||||||

| TYMKN-3-24 | Nm³/h | 64,90 | 47,20 | 40.12 | 33.04 | 28,32 | 21.24 | DN25 | DN15 | 1875 | 500 | 1705 | 0,8 | |

| Nm³/min | 3.14 | 2,73 | 2.32 | 2.15 | 2,00 | 1,92 | ||||||||

| TYMKN-3-27 | Nm³/h | 71,78 | 52,20 | 44,37 | 36,54 | 31,32 | 23,49 | DN32 | DN20 | 2035 | 500 | 1705 | 0,9 | |

| Nm³/min | 3,53 | 3.07 | 2,61 | 2,42 | 2,25 | 2.16 | ||||||||

| TYMKN-3-30 | Nm³/h | 80,58 | 58,60 | 49,81 | 41.02 | 35,16 | 26,37 | DN32 | DN20 | 2200 | 500 | 1705 | 1 | |

| Nm³/min | 3,92 | 3,40 | 2,90 | 2,68 | 2,50 | 2,40 | ||||||||

| TYMKN-4-20 | Nm³/h | 79,75 | 58,00 | 49,30 | 40,60 | 34,80 | 26.10 | DN32 | DN20 | 1560 | 660 | 1705 | 0,8 | Externo |

| Nm³/min | 3,92 | 3,40 | 2,90 | 2,68 | 2,50 | 2,40 | ||||||||

| TYMKN-4-24 | Nm³/h | 95,70 | 69,60 | 59,16 | 48,72 | 41,76 | 31,32 | DN32 | DN25 | 1720 | 660 | 1705 | 0,9 | |

| Nm³/min | 4,70 | 4.08 | 3,48 | 3.22 | 3,00 | 2,87 | ||||||||

| TYMKN-4-38 | Nm³/h | 111,65 | 81,20 | 69,02 | 56,84 | 48,72 | 36,54 | DN32 | DN25 | 1885 | 660 | 1705 | 1 | |

| Nm³/min | 5,50 | 4,78 | 4.06 | 3,88 | 3,50 | 3,36 | ||||||||

| TYMKN-4-32 | Nm³/h | 127,60 | 92,80 | 78,88 | 64,96 | 55,68 | 41,76 | DN32 | DN25 | 2045 | 660 | 1705 | 1,15 | |

| Nm³/min | 6,28 | 5,46 | 4,64 | 4.30 | 4,00 | 3,84 | ||||||||

| TYMKN-4-36 | Nm³/h | 143,55 | 104,40 | 88,74 | 73,08 | 62,64 | 46,98 | DN32 | DN25 | 2210 | 660 | 1705 | 1.3 | |

| Nm³/min | 7.06 | 6.14 | 5.22 | 4,84 | 4,50 | 4,32 | ||||||||

| TYMKN-4-40 | Nm³/h | 159,50 | 116,00 | 98,60 | 81,20 | 69,60 | 52,20 | DN32 | DN25 | 2370 | 660 | 1705 | 1,45 | |

| Nm³/min | 7,84 | 6,82 | 5,80 | 5,37 | 5,00 | 4,79 | ||||||||

| Observações: 1; Pressão de adsorção ≥ 0,7 MPa; 2; Quando a adsorção for inferior a 0,7 MPa, é necessário realizar a conversão. | ||||||||||||||

| TYMKN-3" representa 3 fileiras (incluindo tanques de processo), TYMKN-4" representa 4 fileiras (excluindo tanques de processo) e -03" representa 3 torres de liga de alumínio. MKN significa Gerador Modular de Nitrogênio. | ||||||||||||||

Princípio de funcionamento

A separação de ar por adsorção por oscilação de pressão para produção de nitrogênio (PSA, na sigla em inglês) é uma tecnologia avançada de separação de gases. Ela utiliza peneiras moleculares de carbono de alta qualidade como adsorventes e adota o princípio da adsorção por oscilação de pressão (PSA) à temperatura ambiente para separar o ar e produzir nitrogênio de alta pureza.

As moléculas de oxigênio e nitrogênio apresentam diferentes taxas de difusão na superfície das peneiras moleculares. Moléculas de gás de menor diâmetro (O₂) difundem-se mais rapidamente e penetram em mais microporos da peneira molecular de carbono, enquanto moléculas de gás de maior diâmetro (N₂) difundem-se mais lentamente e penetram em menos microporos. Utilizando essa diferença de adsorção seletiva das peneiras moleculares de carbono para nitrogênio e oxigênio, o oxigênio é enriquecido na fase adsorvida e o nitrogênio na fase gasosa em um curto período de tempo, possibilitando a separação oxigênio-nitrogênio e a obtenção de nitrogênio como enriquecimento na fase gasosa sob condições de PSA (Análise de Pressão Substancial). A lei de adsorção das peneiras moleculares de carbono para oxigênio pode ser resumida como: adsorção em alta pressão, dessorção em baixa pressão.

Após um certo período, a adsorção de oxigênio pela peneira molecular atinge o equilíbrio. Devido à característica de que a capacidade de adsorção de gases adsorvidos pelas peneiras moleculares de carbono varia com a pressão, a pressão é reduzida para dessorver o oxigênio da peneira molecular de carbono, processo que consiste na regeneração. A regeneração pode ser dividida em regeneração a vácuo e regeneração atmosférica, de acordo com as diferentes pressões de regeneração. A regeneração a vácuo facilita a regeneração completa das peneiras moleculares e permite a obtenção de gases de alta pureza, enquanto a regeneração atmosférica apresenta um sistema simplificado com alta durabilidade e confiabilidade.

Um gerador de nitrogênio por adsorção por oscilação de pressão (gerador de nitrogênio PSA, na sigla em inglês) é um equipamento de geração de nitrogênio projetado e fabricado de acordo com a tecnologia de adsorção por oscilação de pressão. Geralmente, consiste em duas torres de adsorção paralelas, e o sistema de controle automático controla rigorosamente a sequência de tempo de acordo com um programa específico para realizar alternadamente a adsorção pressurizada e a regeneração despressurizada, completando a separação de oxigênio e nitrogênio e obtendo o nitrogênio de alta pureza necessário.

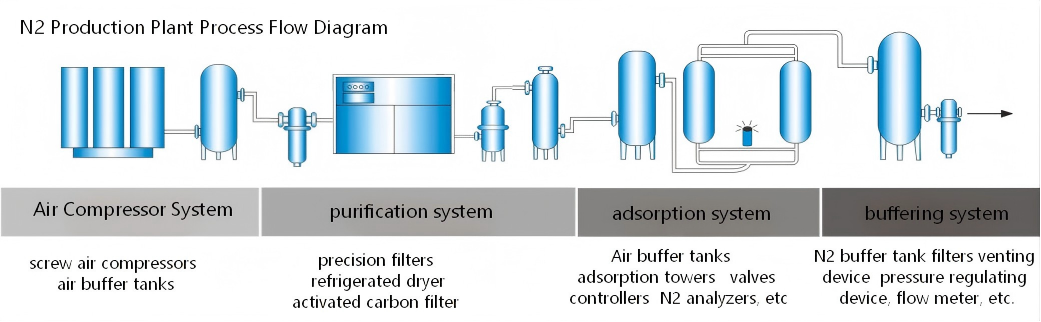

Fluxograma do processo

Compressor de ar → Reservatório de ar comprimido → Filtro de grau 9(C) → Secador refrigerado → Filtro de grau 7(T) → Filtro de grau 5(A) → Filtro de grau 3 (filtro de carvão ativado) → Unidade principal do gerador de nitrogênio PSA modular → Reservatório de nitrogênio → Medidor de vazão → Ponto de uso

Estrutura e Produção de Nitrogênio de um Gerador Modular de Nitrogênio

O gerador modular de nitrogênio é composto por módulos de liga de alumínio, geralmente três ou quatro fileiras. As três fileiras de módulos de liga de alumínio correspondem, respectivamente, à Torre de Adsorção A, à Torre de Adsorção B e ao tanque de processo (embutido). Sua produção de nitrogênio é a seguinte: Pureza 99,5%: Vazão de 7,5 a 77 Nm³/h; Pureza 99,9%: Vazão de 5,5 a 55 Nm³/h; Pureza 99,99%: Vazão de 3,9 a 39 Nm³/h; Pureza 99,999%: Vazão de 2,5 a 39 Nm³/h.

Para vazões mais elevadas, são adotadas quatro fileiras de módulos de liga de alumínio, correspondentes a duas Torres de Adsorção A e duas Torres de Adsorção B, respectivamente, com um tanque de processo separado. Sua produção de nitrogênio é a seguinte: Pureza 99,5%: Vazão de 77–154 Nm³/h; Pureza 99,9%: Vazão de 55–110 Nm³/h; Pureza 99,99%: Vazão de 39–80 Nm³/h; Pureza 99,999%: Vazão de 25–50 Nm³/h.

Vantagens do gerador modular de nitrogênio

1. Estrutura compacta, alta eficiência e economia de energia

O gerador de nitrogênio modular adota um design de fluxo de processo avançado com uma estrutura simplificada, o que reduz significativamente a área ocupada pelo equipamento. Seu princípio fundamental reside na substituição das tradicionais torres de adsorção em aço carbono por módulos de liga de alumínio leves e de alta resistência, o que não só torna o equipamento mais leve, como também reduz consideravelmente seu volume total. Este design compacto é particularmente adequado para locais com espaço limitado, como plataformas móveis, pequenas oficinas ou linhas de produção integradas. Em termos de consumo de energia, a estrutura modular, combinada com estratégias otimizadas de distribuição e controle de ar, reduz significativamente o consumo total de energia para compressão, purificação e produção de nitrogênio, diminuindo, assim, os custos operacionais a longo prazo.

2. Monitoramento online de alta precisão, fácil manutenção.

O equipamento conta com analisadores importados de alta precisão que permitem o monitoramento online em tempo real da pureza e da vazão do nitrogênio, garantindo a qualidade estável e confiável do gás produzido. Os analisadores possuem funções de calibração automática e diagnóstico de falhas, praticamente eliminando a necessidade de manutenção e reduzindo a frequência de intervenções manuais e os custos subsequentes de manutenção. Os usuários podem visualizar todos os parâmetros principais em tempo real por meio da interface homem-máquina e definir limites de alarme de pureza conforme necessário, aprimorando o nível de inteligência da operação do sistema.

3. Processo avançado de enchimento com peneira molecular, vida útil prolongada.

O gerador de nitrogênio modular adota o método "blizzard" para o enchimento com peneira molecular. Este processo preenche a peneira molecular de forma uniforme e lenta, evitando a colisão e pulverização das partículas causadas pelo impacto do fluxo de ar de alta pressão, comuns em métodos de enchimento tradicionais. A peneira molecular é distribuída uniformemente na torre de adsorção com alta compactação, melhorando assim a eficiência de adsorção, prolongando significativamente sua vida útil e reduzindo a frequência de substituição e os custos com materiais.

4. Mobilidade flexível, operação intuitiva e conveniente

Este tipo de equipamento é geralmente projetado com uma estrutura móvel para facilitar a sua implantação em diferentes locais. O painel de operação possui um layout claro com quatro manômetros principais que indicam, respectivamente, a pressão de entrada, a pressão das Torres de Adsorção A/B e a pressão final do nitrogênio, permitindo visualizar o status da operação de forma clara e imediata. Um transmissor de nitrogênio e um sensor de fluxo estão integrados ao gabinete, e os dados podem ser visualizados centralmente através da tela sensível ao toque, além de suportar a transmissão remota para o sistema de controle central para monitoramento remoto. Um botão de parada de emergência, luzes indicadoras de status de operação e avisos de alarme abrangentes estão instalados na parte inferior do equipamento, aprimorando ainda mais a segurança operacional e a capacidade de resposta a emergências.

5. Alta capacidade de personalização, adaptável a diversas demandas.

O gerador de nitrogênio modular permite projeto e configuração personalizados de acordo com os cenários de aplicação reais dos clientes, requisitos de volume de gás, condições do local e requisitos funcionais. As formas estruturais comuns incluem montagem em skid, tipo caixa e módulos integrados, e o sistema de controle elétrico também pode adotar diversos esquemas flexíveis, como painéis de controle elétrico independentes ou painéis de controle centralizados. Esse alto grau de personalização garante que o equipamento possa ser integrado perfeitamente aos processos de produção existentes dos usuários e maximizar sua eficiência.

6. Ampla gama de campos de aplicação

Com seu desempenho estável e confiável e design estrutural flexível, o gerador de nitrogênio modular desempenha um papel importante em inúmeras indústrias. Indústria eletrônica: proteção inerte na produção de semicondutores, soldagem de placas de circuito impresso e outros processos; Indústria de alimentos e bebidas: aplicação em embalagens, armazenamento e conservação de alimentos e envase de bebidas; Setores químico e farmacêutico: utilizado como gás de proteção de reação, gás para transporte de materiais ou gás para embalagens farmacêuticas; Indústria de processamento de metais: proteção contra oxidação em tratamento térmico, brasagem, sinterização e outros processos; Cenários de operação móvel: fornecimento temporário de nitrogênio, como injeção de nitrogênio em campos petrolíferos, fornecimento de gás para navios e manutenção no local.